Nowoczesne technologie przy tworzeniu obudów – od projektu do perfekcyjnego wykończenia

Współczesny przemysł produkcyjny opiera się na precyzji, powtarzalności i estetyce. W żadnym innym obszarze nie widać tego tak wyraźnie, jak w procesie tworzenia obudów – zarówno dla urządzeń elektronicznych, jak i maszyn przemysłowych, sprzętu medycznego czy systemów sterowania. Dawniej obudowa była jedynie elementem ochronnym, dziś stanowi pełnoprawny komponent produktu – łączący funkcję użytkową, technologiczną i wizerunkową. Ewolucja, jaka dokonała się w tym obszarze, jest nierozerwalnie związana z postępem w dziedzinie projektowania cyfrowego, obróbki CNC oraz nowoczesnych materiałów.

Od idei do modelu – cyfrowe projektowanie obudów

Początkiem każdej obudowy jest koncepcja. Projektanci muszą połączyć wymagania techniczne z ergonomią i estetyką, co wymaga ścisłej współpracy między zespołami inżynierów, technologów i designerów. Kluczową rolę odgrywają tu narzędzia CAD (Computer-Aided Design), które pozwalają na modelowanie trójwymiarowe z uwzględnieniem tolerancji, grubości ścian, połączeń śrubowych czy otworów pod złącza.

Dzięki symulacjom komputerowym można już na etapie projektu sprawdzić, jak obudowa zachowa się pod wpływem obciążeń, temperatury czy drgań. Oprogramowania typu CAE (Computer-Aided Engineering) analizują deformacje, wytrzymałość materiału i przepływ powietrza, co pozwala uniknąć kosztownych błędów prototypowych.

Nowoczesne projektowanie to także integracja z procesami produkcyjnymi – modele CAD są bezpośrednio przekazywane do maszyn CNC, drukarek 3D czy robotów montażowych. To znacząco skraca czas wdrożenia i minimalizuje ryzyko utraty dokładności między etapami projektowania a wykonania.

Frezowanie CNC obudów – precyzja, która decyduje o jakości

Jedną z kluczowych technologii wykorzystywanych w procesie produkcji jest frezowanie obudów. Obróbka sterowana numerycznie (CNC – Computer Numerical Control) pozwala na tworzenie elementów o niezwykle wysokiej dokładności, często na poziomie setnych części milimetra. Dzięki temu nawet najbardziej skomplikowane kształty, rowki, otwory wentylacyjne czy mocowania są wykonywane z perfekcyjną powtarzalnością.

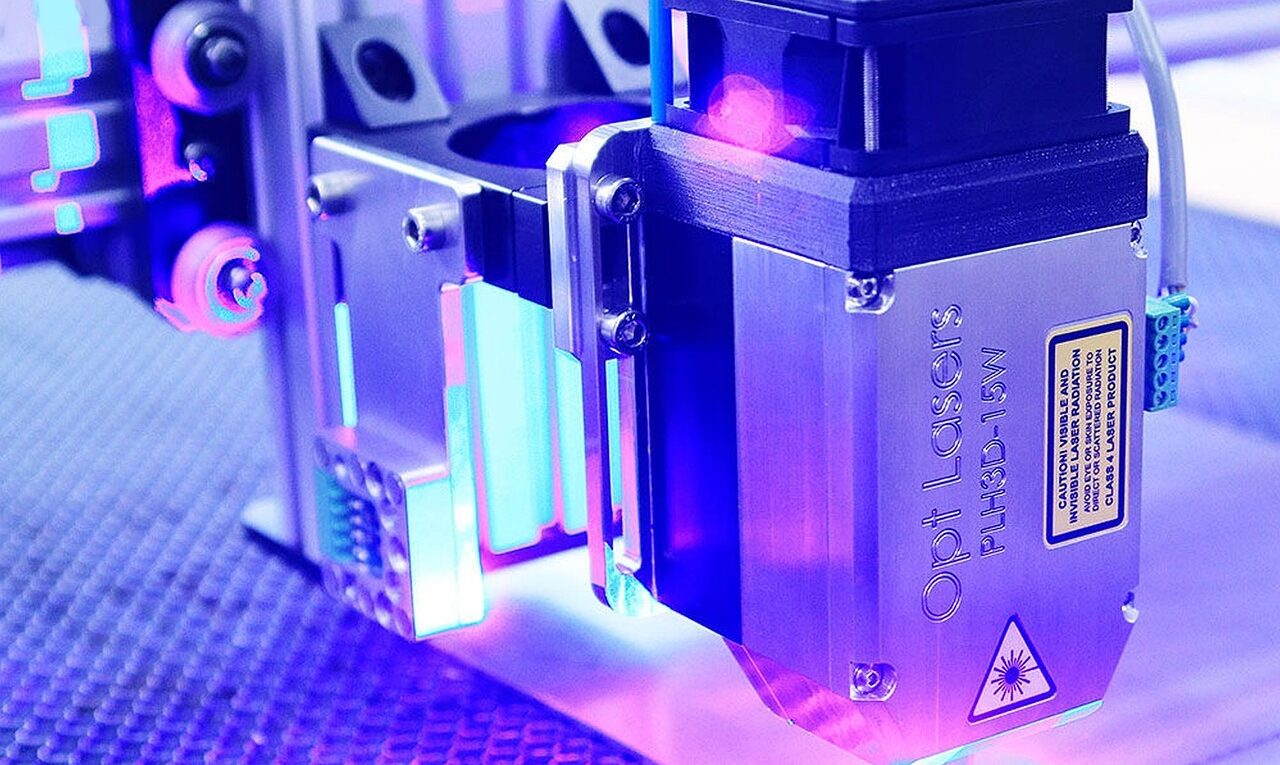

Frezowanie CNC sprawdza się zarówno w produkcji jednostkowej, jak i seryjnej. W przypadku obudów metalowych – z aluminium, stali nierdzewnej czy mosiądzu – pozwala uzyskać gładką powierzchnię bez konieczności intensywnej obróbki wykańczającej. W produkcji obudów z tworzyw sztucznych frezowanie umożliwia dopasowanie elementów o złożonej geometrii, które następnie mogą być lakierowane, anodowane lub grawerowane laserowo.

Istotnym atutem obróbki CNC jest jej elastyczność – maszyna może w krótkim czasie przejść z jednego projektu do drugiego, bez konieczności przezbrajania całej linii produkcyjnej. To otwiera drogę do personalizacji obudów, tak istotnej w dzisiejszych realiach rynku, gdzie klienci oczekują nie tylko jakości, ale i unikalności.

Druk 3D i prototypowanie – od próbki do seryjnej produkcji

Nie sposób mówić o nowoczesnych technologiach przy tworzeniu obudów bez wspomnienia o druku 3D. W ostatnich latach ta metoda zrewolucjonizowała proces prototypowania, pozwalając projektantom testować pomysły w ciągu godzin, a nie tygodni.

Drukarki 3D wykorzystujące technologie FDM, SLA czy SLS umożliwiają tworzenie modeli testowych, które wiernie odwzorowują ostateczny wygląd obudowy. Dzięki temu można sprawdzić ergonomię, dopasowanie komponentów i sposób montażu bez konieczności kosztownego frezowania czy wtrysku próbnego.

Co więcej, druk 3D coraz częściej znajduje zastosowanie nie tylko w prototypach, ale i w produkcji końcowej. W przypadku niewielkich serii lub specjalistycznych urządzeń drukowane elementy obudów są wykorzystywane jako pełnoprawne części, zwłaszcza gdy liczy się lekkość i szybkie wdrożenie. Materiały takie jak nylon, poliwęglan czy kompozyty węglowe zapewniają odpowiednią wytrzymałość, przy jednoczesnej redukcji kosztów.

Materiały przyszłości – funkcjonalność i estetyka

Rozwój technologiczny to także ewolucja materiałów. Tradycyjne aluminium czy ABS zyskują dziś konkurencję w postaci nowoczesnych stopów i tworzyw hybrydowych. Producenci coraz częściej sięgają po materiały kompozytowe, które łączą sztywność metalu z lekkością polimerów.

W przypadku obudów przemysłowych i elektronicznych popularność zyskują powłoki antybakteryjne, odporne na korozję i promieniowanie UV. W segmencie premium natomiast kluczowe znaczenie ma estetyka – powierzchnie satynowe, szczotkowane, anodowane lub pokrywane mikrostrukturą nadają produktom elegancki i nowoczesny charakter.

Coraz częściej stosuje się także materiały pochodzące z recyklingu. Zrównoważona produkcja obudów to nie tylko trend, ale konieczność – zarówno ze względów środowiskowych, jak i wizerunkowych. Nowoczesne technologie umożliwiają ponowne wykorzystanie odpadów produkcyjnych, ograniczając ślad węglowy i zużycie surowców pierwotnych.

Automatyzacja i kontrola jakości – cyfrowa rewolucja w produkcji

Ostatnim, ale niezwykle istotnym elementem nowoczesnego procesu produkcji obudów jest automatyzacja. Systemy robotyczne odpowiadają dziś za montaż, klejenie, znakowanie laserowe czy pakowanie. Dzięki integracji z systemami MES i ERP każdy etap można monitorować w czasie rzeczywistym – od przyjęcia surowca po wysyłkę gotowego produktu.

Ważnym obszarem jest też kontrola jakości. Zastosowanie skanerów 3D, kamer wizyjnych i czujników laserowych pozwala wykrywać nawet mikroskopijne odchylenia. Dane z pomiarów są natychmiast analizowane, a system potrafi automatycznie korygować parametry obróbki na kolejnych etapach. To gwarantuje nie tylko precyzję, ale i powtarzalność, której oczekują najbardziej wymagający odbiorcy przemysłowi.

Precyzja spotyka innowację

Tworzenie obudów przestało być prostym procesem mechanicznym – stało się zaawansowaną dziedziną inżynierii, w której łączą się technologie cyfrowe, robotyka i nowe materiały. Frezowanie CNC obudów, druk 3D, automatyzacja i kontrola jakości oparte na analizie danych – wszystko to sprawia, że współczesne produkty są dokładniejsze, trwalsze i bardziej estetyczne niż kiedykolwiek wcześniej.

W erze przemysłu 4.0 obudowa nie jest już tylko ochroną – to świadectwo kompetencji technologicznych producenta i kluczowy element tożsamości produktu. A dzięki postępowi technologicznemu proces jej tworzenia staje się coraz bardziej zintegrowany, inteligentny i zrównoważony.

—

Artykuł sponsorowany